线上式灌胶点胶一体化:智能制造时代的高效解决方案

2025-08-06 16:53

线上式灌胶点胶一体化:智能制造时代的高效解决方案

在电子制造、汽车电子、新能源等精密制造领域,灌胶与点胶工艺作为保障产品密封性、绝缘性和结构稳定性的关键环节,其精度与效率直接影响产品质量与生产效能。随着工业 4.0 浪潮的推进,传统分散式的灌胶、点胶作业已难以满足规模化、高一致性的生产需求。线上式灌胶点胶一体化系统应运而生,通过整合核心工艺、优化流程衔接、实现智能联动,成为现代制造业提质增效的重要突破点。

一、什么是线上式灌胶点胶一体化?

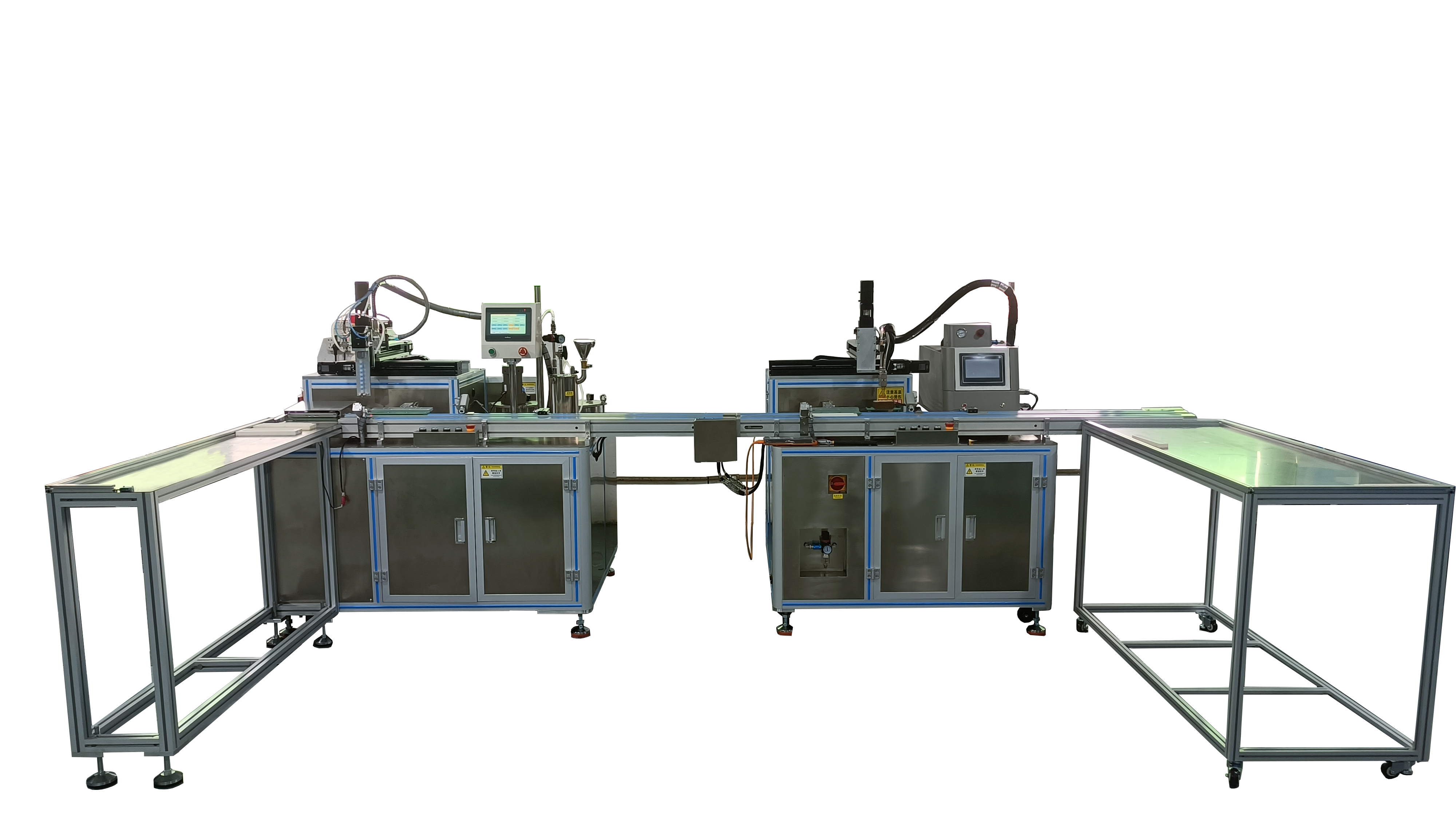

线上式灌胶点胶一体化是将灌胶(对产品内部或特定区域进行胶水填充)与点胶(在产品表面或接缝处进行精准胶量涂布)两道核心工艺,集成于同一条自动化生产线中的系统性解决方案。它并非简单的设备叠加,而是通过统一的控制系统、连贯的输送机构和智能化的工艺调度,实现从产品上料、定位、灌胶、点胶到固化、检测、下料的全流程自动化。

其核心特点在于:

- 工艺集成化:打破灌胶与点胶的设备壁垒,实现两道工序在同一生产线上无缝衔接;

- 流程自动化:通过机械臂、传送带、定位工装等设备,减少人工干预,降低操作误差;

- 控制智能化:借助 PLC 或工业计算机系统,统一调控胶量、速度、路径等参数,确保工艺一致性;

- 适配柔性化:可快速切换不同产品型号的工艺参数,满足多品种、小批量生产需求。

二、线上式灌胶点胶一体化的核心优势

相比传统的 “灌胶机单独作业 + 点胶机单独作业” 模式,一体化系统的优势体现在全流程的效率提升与质量保障上:

1. 大幅提升生产效率

传统模式中,产品需在灌胶、点胶设备间多次转运,等待时间长、工序衔接繁琐。一体化系统通过连贯的输送线将两道工艺串联,产品完成灌胶后可直接进入点胶环节,省去中间转运与二次定位时间,生产节拍可提升 30% 以上。

2. 保障工艺精度与一致性

灌胶与点胶的参数(如胶量、压力、速度)通过同一控制系统协同调节,避免因设备独立运行导致的参数偏差。例如,在传感器封装生产中,灌胶的填充量与点胶的密封胶宽可实时匹配,确保产品绝缘性能与防水等级的稳定性,不良率可降低至 0.5% 以下。

3. 降低人工成本与操作风险

一体化系统通过自动化上料、定位、检测等功能,减少 80% 以上的人工干预,不仅降低人力成本,更避免了人工操作导致的胶量不均、位置偏差等问题。同时,针对 UV 胶、环氧树脂等可能对人体有害的胶水,封闭性生产线可减少操作人员接触风险。

4. 数据化管理与追溯

系统配备的工业传感器可实时采集胶量、温度、压力等工艺数据,并上传至 MES 系统,实现生产过程的全记录。当产品出现质量问题时,可通过数据追溯快速定位工艺参数异常点,为工艺优化提供依据。

三、典型应用场景

线上式灌胶点胶一体化系统凭借其高效性与精准性,已广泛应用于多个精密制造领域:

- 电子元件封装:在 PCB 板、连接器、传感器等产品生产中,通过灌胶填充元件内部空隙(提升抗震性),同时点胶密封接口(防止水汽侵入);

- 汽车电子制造:针对车载摄像头、雷达模块等,灌胶实现内部元件固定,点胶完成外壳密封,满足汽车级高低温、振动环境要求;

- 新能源设备:在锂电池极耳密封、光伏组件接线盒封装中,通过一体化系统实现灌胶绝缘与点胶防潮的双重保障;

- 医疗器械:对于输液泵、监护仪等精密设备的内部元件,灌胶点胶一体化工艺可确保胶水无气泡、无溢出,符合医疗级洁净标准。

四、未来发展趋势

随着智能制造技术的深化,线上式灌胶点胶一体化系统正朝着更智能、更柔性的方向演进:

- AI 视觉引导:通过机器视觉实时识别产品位置偏差,自动调整灌胶点胶路径,适应产品微小形变;

- 自适应工艺调节:结合大数据分析,系统可根据胶水粘度变化、环境温湿度波动,自动优化出胶参数;

- 模块化设计:用户可根据生产需求灵活增减固化设备、检测模块等,降低生产线改造门槛。

上一页

下一页